Entrez un mot ou une phrase dans n'importe quelle langue 👆

Langue:

Traduction et analyse de mots par intelligence artificielle ChatGPT

Sur cette page, vous pouvez obtenir une analyse détaillée d'un mot ou d'une phrase, réalisée à l'aide de la meilleure technologie d'intelligence artificielle à ce jour:

- comment le mot est utilisé

- fréquence d'utilisation

- il est utilisé plus souvent dans le discours oral ou écrit

- options de traduction de mots

- exemples d'utilisation (plusieurs phrases avec traduction)

- étymologie

Qu'est-ce (qui) est Ректификация - définition

СПОСОБ ДИСТИЛЛЯЦИИ, ПРИ КОТОРОМ ЧАСТЬ ЖИДКОГО КОНДЕНСАТА (ФЛЕГМА) ПОСТОЯННО ВОЗВРАЩАЕТСЯ В КУБ, ДВИГАЯСЬ НАВСТРЕЧУ ПАРУ В КОЛОННЕ

РЕКТИФИКАЦИЯ

и, мн. нет, ж. хим., тех.

Способ разделения компонентов жидких смесей, основанный на испарении жидкости и раздельной конденсации паров различных ее компонентов.||Ср. ДИСТИЛЛЯЦИЯ.

РЕКТИФИКАЦИЯ

(от лат. rectus - прямой, простой и ...фикация), разделение многокомпонентных жидких смесей на отдельные компоненты. Ректификация основана на многократной дистилляции. В промышленности осуществляют в ректификационных колоннах.

Ректификация

(от позднелатинского rectificatio - выпрямление, исправление)

один из способов разделения жидких смесей, основанный на различном распределении компонентов смеси между жидкой и паровой фазами. При Р. потоки пара и жидкости, перемещаясь в противоположных направлениях (противотоком), многократно контактируют друг с другом в специальных аппаратах (ректификационных колоннах), причём часть выходящего из аппарата пара (или жидкости) возвращается обратно после конденсации (для пара) или испарения (для жидкости). Такое противоточное движение контактирующих потоков сопровождается процессами теплообмена и массообмена, которые на каждой стадии контакта протекают (в пределе) до состояния равновесия; при этом восходящие потоки пара непрерывно обогащаются более летучими компонентами, а стекающая жидкость - менее летучими. При затрате того же количества тепла, что и при дистилляции (См. Дистилляция), Р. позволяет достигнуть большего извлечения и обогащения по нужному компоненту или группе компонентов. Р. широко применяется как в промышленном, так и в препаративном и лабораторном масштабах, часто в комплексе с др. процессами разделения, такими, как Абсорбция, Экстракция и Кристаллизация.

Согласно Рауля законам (См. Рауля законы) и закону Дальтона, в условиях термодинамического равновесия концентрация какого-либо i-го компонента в паре в Ki раз отличается от концентрации его в жидкости, причём коэффициент распределения Ki = ρ*j/p (где ρ*j - упругость насыщенного пара i-го компонента; р - общее давление). Отношение коэффициента распределения любых двух компонентов Ki и Kj называется относительной летучестью и обозначается αij. Чем больше отличается αij от единицы, тем легче выполнить разделение этих компонентов с помощью Р. В ряде случаев удаётся увеличить αij в результате введения в разделяемую смесь нового компонента (называемого разделяющим агентом), который образует с некоторыми компонентами системы азеотропную смесь (См. Азеотропная смесь). С этой же целью вводят растворитель, кипящий при значительно более высокой температуре, чем компоненты исходной смеси. Соответствующие процессы Р. называются азеотропными или экстрактивными. Величина αij зависит от давления: как правило, при понижении давления αij возрастает. Р. при пониженных давлениях - вакуумная - особенно подходит для разделения термически нестойких веществ.

Аппаратура для ректификации. Аппараты, служащие для проведения Р., - ректификационные колонны - состоят из собственно колонны, где осуществляется противоточное контактирование пара и жидкости, и устройств, в которых происходит испарение жидкости и конденсация пара, - куба и дефлегматора. Колонна представляет собой вертикально стоящий полый цилиндр, внутри которого установлены т. н. тарелки (контактные устройства различной конструкции) или помещен фигурный кусковой материал - Насадка. Куб и дефлегматор - это обычно кожухотрубные теплообменники (находят применение также трубчатые печи и роторные испарители).

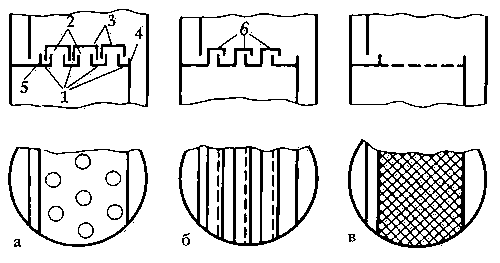

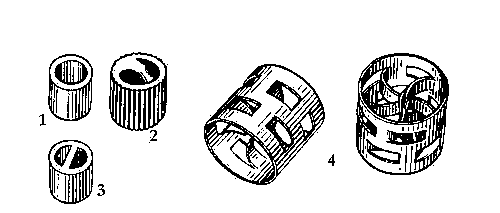

Назначение тарелок и насадки - развитие межфазной поверхности и улучшение контакта между жидкостью и паром. Тарелки, как правило, снабжаются устройством для перелива жидкости. Конструкции трёх типов переливных тарелок показаны на рис. 1 (а, б, в). В качестве насадки ректификационных колонн обычно используются кольца, наружный диаметр которых равен их высоте. Наиболее распространены кольца Рашига (рис. 2, 1) и их различные модификации (рис. 2, 2-4).

Как в насадочных, так и в тарельчатых колоннах кинетическая энергия пара используется для преодоления гидравлического сопротивления контактных устройств и для создания динамической дисперсной системы пар - жидкость с большой межфазной поверхностью. Существуют также ректификационные колонны с подводом механической энергии, в которых дисперсная система создаётся при вращении ротора, установленного по оси колонны. Роторные аппараты имеют меньший перепад давления по высоте, что особенно важно для вакуумных колонн.

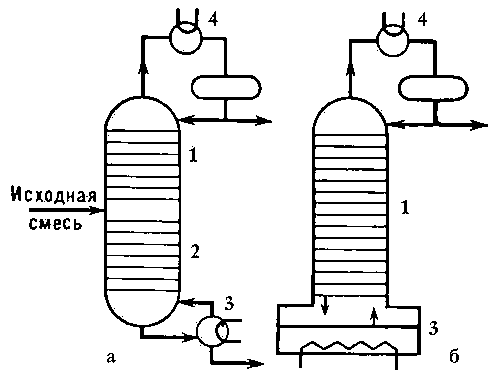

По способу проведения различают непрерывную и периодическую Р. В первом случае разделяемая смесь непрерывно подаётся в ректификационную колонну и из колонны непрерывно отводятся две и большее число фракций, обогащенных одними компонентами и обеднённых другими. Схема потоков типичного аппарата для непрерывной Р. - полной колонны - показана на рис. 3, а. Полная колонна состоит из 2 секций - укрепляющей (1) и исчерпывающей (2). Исходная смесь (обычно при температуре кипения) подаётся в колонну, где смешивается с т. н. извлечённой жидкостью и стекает по контактным устройствам (тарелкам или насадке) исчерпывающей секции противотоком к поднимающемуся потоку пара. Достигнув низа колонны, жидкостный поток, обогащенный тяжелолетучими компонентами, подаётся в куб колонны (3). Здесь жидкость частично испаряется в результате нагрева подходящим теплоносителем, и пар снова поступает в исчерпывающую секцию. Выходящий из этой секции пар (т. н. отгонный) поступает в укрепляющую секцию. Пройдя её, обогащенный легко-летучими компонентами пар поступает в дефлегматор (4), где обычно полностью конденсируется подходящим хладагентом. Полученная жидкость делится на 2 потока: дистиллят и флегму. Дистиллят является продуктовым потоком, а флегма поступает на орошение укрепляющей секции, по контактным устройствам которой стекает. Часть жидкости выводится из куба колонны в виде т. н. кубового остатка (также продуктовый поток).

Отношение количества флегмы к количеству дистиллята обозначается через R и носит название флегмового числа. Это число - важная характеристика Р.: чем больше R, тем больше эксплуатационные расходы на проведение процесса. Минимально необходимые расходы тепла и холода, связанные с выполнением какой-либо конкретной задачи разделения, могут быть найдены с использованием понятия минимального флегмового числа, которое находится расчётным путём в предположении, что число контактных устройств, или общая высота насадки, стремится к бесконечности.

Если исходную смесь нужно разделить непрерывным способом на число фракций больше двух, то применяется последовательное либо параллельно-последовательное соединение колонн.

При периодической Р. (рис. 3, б) исходная жидкая смесь единовременно загружается в куб колонны, ёмкость которого соответствует желаемой производительности. Пары из куба поступают в колонну и поднимаются к дефлегматору, где происходит их конденсация. В начальный период весь конденсат возвращается в колонну, что отвечает т. н. режиму полного орошения. Затем конденсат делится на флегму и дистиллят. По мере отбора дистиллята (либо при постоянном флегмовом числе, либо с его изменением) из колонны выводятся сначала легколетучие компоненты, затем среднелетучие и т. д. Нужную фракцию (или фракции) отбирают в соответствующий сборник. Операция продолжается до полной переработки первоначально загруженной смеси.

Основы расчёта ректификационных колонн. Р. с физико-химической точки зрения является сложным процессом противоточного тепломассообмена между жидкой и паровой фазами в условиях осложнённой гидродинамической обстановки. Именно такой подход к математическому описанию расчёта процесса развивается в связи с применением электронных цифровых вычислительных машин (ЦВМ).

Всё же при количественном рассмотрении работы ректификационных колонн обычно используется концепция теоретической тарелки. Под такой тарелкой понимается гипотетическое контактное устройство, в котором устанавливается термодинамическое равновесие между покидающими его потоками пара и жидкости, т. е. концентрации компонентов этих потоков связаны между собой коэффициентом распределения. Любой реальной ректификационной колонне можно поставить в соответствие колонну с определённым числом теоретических тарелок, входные и выходные потоки которой как по величине, так и по концентрациям совпадают с потоками реальной колонны. Можно сказать, например, что данный реальный аппарат эквивалентен по своей эффективности колонне с пятью, шестью и т. н. теоретическими тарелками. Исходя из этого, можно определить т. н. кпд колонны как отношение числа теоретических тарелок, соответствующих этой колонне, к числу действительно установленных тарелок. Для насадочных колонн можно определить величину ВЭТТ (высоту, эквивалентную теоретической тарелке) как отношение высоты слоя насадки к числу теоретических тарелок, которым он эквивалентен по своему разделительному действию.

С концепцией теоретической тарелки связана плодотворная идея отделения конструктивных и гидравлических параметров от технологических параметров, таких как отношения потоков и коэффициента распределения. Единая задача расчёта ректификационной колонны распадается при этом на две более простые, самостоятельные: а) технологический расчёт, когда нужно установить, какие составы будут получаться на фиксированном числе теоретических тарелок, или найти, сколько надо взять теоретических тарелок, чтобы получить желаемый состав выходящих потоков; б) расчёт, когда нужно установить, сколько взять реальных тарелок или какая высота насадки должна быть для реализации желаемого числа теоретических тарелок. В математическом отношении первая задача (а) допускает чёткую формулировку и сводится к решению обширной системы нелинейных алгебраических уравнений (для непрерывно действующих колонн) или к интегрированию систем обыкновенных дифференциальных уравнений (для периодических колонн). В случае Р. многокомпонентной смеси решение доступно лишь с помощью ЦВМ. Использование машин позволяет также рассчитывать сложные колонны, применение которых на практике в какой-то степени тормозилось ранее отсутствием точных методов расчёта. При гидравлическом расчёте (б) могут быть использованы либо непосредственно эмпирические корреляции между величинами ВЭТТ и кпд, с одной стороны, и конструкцией тарелки, типом насадки и гидравлическими параметрами (удельные нагрузки по пару и жидкости) - с другой, либо соотношения, связывающие ВЭТТ и кпд с кинетическими и диффузионными параметрами (такими, как коэффициент массоотдачи и эффективной диффузии).

Основные области промышленного применения Р. - получение отдельных фракций и индивидуальных углеводородов из нефтяного сырья в нефтеперерабатывающей и нефтехимической промышленности, получение окиси этилена, акрилонитрила, капролактама, алкилхлорсиланов - в химической промышленности. Р. широко используется и в др. отраслях народного хозяйства: цветной металлургии, коксохимической, лесохимической, пищевой, химико-фармацевтической промышленностях.

Лит.: Касаткин А. Г., Основные процессы и аппараты химической технологии, 8 изд., М., 1971; Александров И. А., Ректификационные и абсорбционные аппараты, 2 изд., М., 1971; Коган В. Б., Азеотропная и экстрактивная ректификация, 2 изд., М., 1971; Олевский В. М., Ручинский В. Р., Ректификация термически нестойких продуктов, М., 1972; Платонов В. М., Берго Б. Г., Разделение многокомпонентных смесей. Расчёт и исследование ректификации на вычислительных машинах, М., 1965; Холланд Ч., Многокомпонентная ректификация, пер. с англ., М., 1969; Крель Э., Руководство по лабораторной ректификации, пер. с нем., М., 1960.

В. М. Платонов, Г. Г. Филиппов.

Рис. 1. Схема тарелок с переливным устройством: а - колпачковая (1 - основание со слоем жидкости; 2 - патрубки для прохода пара; 3 - колпачки; 4, 5 - переливные устройства); б - из S-образных элементов (6); в - ситчатая.

Рис. 2. Различные типы насадок: 1 - кольца Рашига; 2 - спиральные кольца; 3 - кольца с перегородкой; 4 - кольца Паля.

Рис. 3. Схемы потоков ректификационных колонн: а - непрерывная ректификация; б - периодическая ректификация; 1 - укрепляющая секция; 2 - исчерпывающая секция; 3 - куб колонны; 4 - дефлегматор.

Wikipédia

Ректификация

Ректификация (от лат. rectus — прямой и facio — делаю) — это процесс разделения двойных или многокомпонентных смесей за счёт противоточного массообмена между паром и жидкостью. Ректификация — разделение жидких смесей на практически чистые компоненты, различающиеся температурами кипения, путём многократного испарения жидкости и конденсации паров.

Exemples du corpus de texte pour Ректификация

1. Для справки: Ректификация и дистилляция - это совершенно разные процессы.

2. Технология производства ректификация позаимствована у крупных ликероводочных заводов.

3. Казна выкупила у частных компаний несколько крупных заводов, на которых производилась ректификация.

4. ДА, это не описка, именно спирт крепостью до '5 %. Способ получения спирта (Ректификация) радикально отличается от традиционного самогоноварения или дистилляции.

5. Приблизительно валовой доход с ведра был 8 рублей 54 коп., а весь расход, включая здесь стоимость спирта, ректификация его, торговые расходы - 2 рубля 05 коп., и чистый доход составил 6 рублей 4' коп.

![Ректификационные колонны разделения углеводородных фракций на [[Тобольск-Нефтехим]] Ректификационные колонны разделения углеводородных фракций на [[Тобольск-Нефтехим]]](https://commons.wikimedia.org/wiki/Special:FilePath/Тобольск-Нефтехим.jpg?width=200)